فولادهای زنگ نزن آستنیتی و داپلکس

جوشکاری استلایت بر روی سطح فولادهای زنگ نزن بسیار متداول است. انجام اینکار کاملاً متفاوت از فولادهای کربنی، کم آلیاژ و ابزار است. در اینجا کربن معادل اهمیت چندانی ندارد. ولی مهم این است که بدانیم چه گروه و گریدی را سخت کاری می کنیم.

شکل 8 مهمترین گریدهای فولادهای زنگ نزن آستنیتی را نشان می دهد. در فولادهای زنگ نزن آستنیتی، نظیر 304 و 316، شکل گیری فاز ترد. در منطقۀ متأثر از حرارت زیر جوش رخ نمی دهد. زیرا وجود مقادیر بالای نیکل مانع از تبدیل شبکه FCC آستنیت به شبکۀ BCC مارتنزیت می شود.

برای جوشکاری سطحی استلایت روی این گروه. دمای پیش گرم 50 درجه سانتی گراد تا 150 درجه سانتی گراد کافی است. و پس از جوشکاری قطعه باید به آرامی سرد شود.

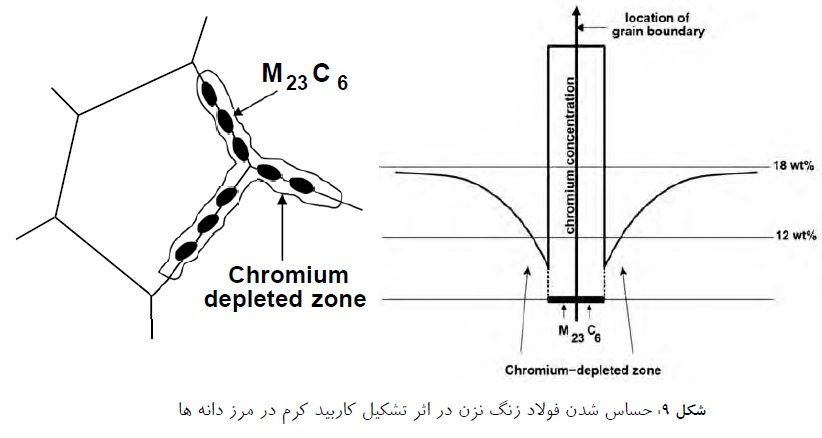

مشکل اصلی در جوشکاری سطحی فولادهای زنگ نزن، ورود کربن از آلیاژ استلایت به منطقۀ متأثر از حرارت است. با توجه به مقادیر بالای کربن در اکثر آلیاژهای استلایت، این پدیده به سادگی روی می دهد. کربن وارد شده به منطقۀ کنار جوش در فولاد زنگ نزن، باعث ایجاد پدیدۀ حساس شدن می شود. این فرآیند که از آن به خوردگی کنار جوش نیز یاد می شود.

در اثر تشکیل کاربید کروم در مرز دانه های فولاد زنگ نزن ایجاد می شود. شکل 9 این پدیده را از نقطه نظر میکروسکوپی نشان می دهد. تشکیل کاربید کروم در مرز دانه ها باعث می شود. تا لایۀ محافظ اکسید کروم پیوسته روی سطح فولاد زنگ نزن در منطقۀ متأثر از حرارت شکل نگرفته. و مقاومت به خوردگی این ناحیه به شدت کاهش یابد.

ساختار میکروسکوپی

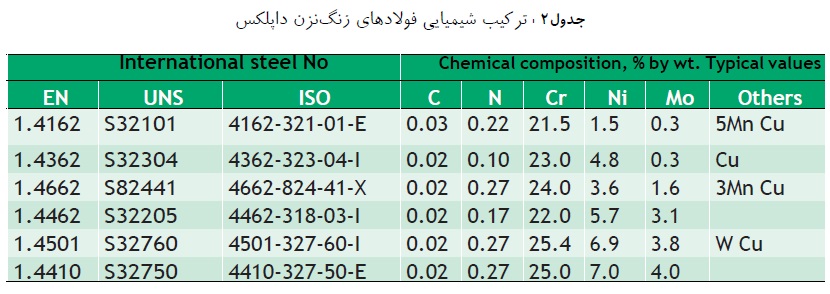

جدول 2 ترکیب شیمیایی فولادی زنگ نزن داپلکس را نشان می دهد.

در اثر سخت کاری سطحی توسط جوشکاری، داپلکس ها هم مانند فولادهای زنگ نزن آستنیتی حساس شده. و دچار خوردگی منطقۀ کنار جوش می شوند. علاوه بر این در این فولادها امکان تشکیل فازهای ترد ثانویه در زیر لایۀ جوشکاری شده وجود دارد. این فازهای ثانویۀ ترکیبات بین فی، کاربیدها و نیتریدهایی هستند. که در اثر قرار گرفتن در دمای بالا تشکیل می شوند. و مقاومت به خوردگی و یا چقرمگی را کاهش می دهند.

از نقطه نظر سخت کاری سطحی، بزرگترین مشکل کار با این فولادها تشکیل فازهای تردی نظیر سیگما.چی، و آلفا پرایم در مدت زمان کوتاه سیکل حرارتی حاصل از جوشکاری است.

این فازها در محدوده دمایی 300 درجه سانتی گراد تا 1000 درجه سانتی گراد تشکیل می شوند. طبیعی است که در حین جوشکاری مطنقۀ وسیعی در زیر جوش در این ناحیۀ حرارتی ترد شدن قرار می گیرند. به همین دلیل بهتر است. فولادهای داپلکس پیش گرم نشوند.

بسته به هندسه و ابعاد قطعات و همچنین گرید استلایت مورد استفاده باید سریع تر نرخ سرد شدن ممکن. برای دماهای بین پاسی و آخر کار در نظر گرفته شود. تا منطقه متأثر از حرارت در زمان کمتری در محدوده دمایی ترد شدن قرار گیرد. دمای بین پاسی بهینه برای این فولادها در محدوده 150 درجه سانتی گراد تا 200 است.

البته راهکار بهتر استفاده از یک لایه بافری زیر لایه استلایت می باشد. استفاده از

یکی از پدیده هایی که در حین سخت کاری سطحی آلیاژهای استلایت. بر روی قطعات صنعتی به وفور دیده می شود. پدیده رقیق شدن است. رقیق شدن معمولاً خود را به شکل افت سختی حاصل از سخت کاری. نسبت به سختی مورد انتظار نشان می دهد. ماجرا از آنجا آغاز می شود. که در حین جوشکاری سطحی، مقداری از ف زیر لایه یا همان قطعه در لایه استلایت حل می شود. و در نتیجه مقدار آهن موجود در لایه را نسبت به ترکیب استاندارد استلایت افزایش می دهد. این وضعیت اثرات زیر را به همراه دارد.

کاهش مقاومت به خوردگی آلیاژ استلایت در محیط های با خورندگی بالا. در اثر کاهش درصد کروم لایه سطحی، هرچند در این شرایط ممکن است. مقاومت به خوردگی استلایت از بسیاری فولادهای زنگ نزن بالاتر باشد.

- افت سختی حاصل از جوشکاری استلایت

- کاهش مقاومت به سایش در اثر افزایش انرژی نقص در چیده شدن اتم ها برای زمینه کبالتی. که اثر بالایی به خصوص بر مقاومت به گالینگ دارد.

- کاهش کربن محتوای لایه استلایت که کاهش سختی و مقاومت به انواع سایش را به همراه دارد.

- رقیق شدن به آهن و یا نیکل باعث کاهش حجم فازهای تردی نظیر کاربیدها شده. و مقاومت به ضربه لایه را افزایش می دهد.

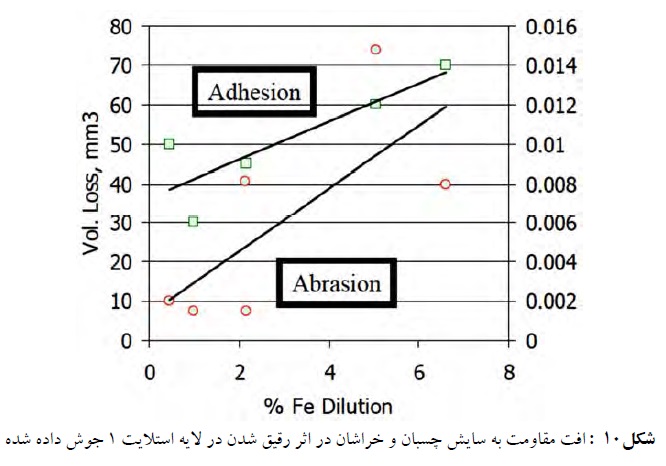

همانطور که در شکل 10 دیده می شود. 6 درصد رقیق شدن توانسته است. مقاومت به سایش خراشان استلایت 1 را تا 6 برابر و سایش چسبان را تا حدود دو برابر کاهش دهد.

رقیق شدن پدیده ای غیر قابل اجتناب است. اما سوال اینجاست که تا چه حد مجاز می باشد. پاسخ این سوال با دانستن شرایط کاری نظیر خورندگی محیط، مقاومت به سایش مورد نیاز، سختی قطعات درگیر با قطعه. ضخامت لایه مورد نیاز، مقدار ماشین کاری پس از جوشکاری و . داده شود.

هرچه تعداد پاس های جوش داده شده افزایش یابد. اثر رقیق شدن به ویژه در لایه های رویین کمتر می شود. بهتر است فرآیند کار به نوعی طراحی شود. که پس از ماشین کاری حداقل 2 میلی متر از لایه استلایت روی سطح باقی مانده باشد.

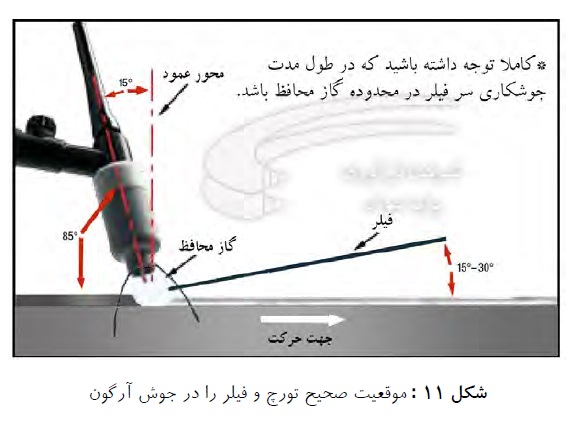

پارامترهای جوشکاری، هندسه جوش، مهارت جوشکار، ضخامت لایه اولیه جوشکاری شده. و جنس زیر لایه بر رقیق شدن تأثیر گذار است. شکل 11 موقعیت صحیح تورچ و فیلر را در جوش آرگون نشان می دهد.

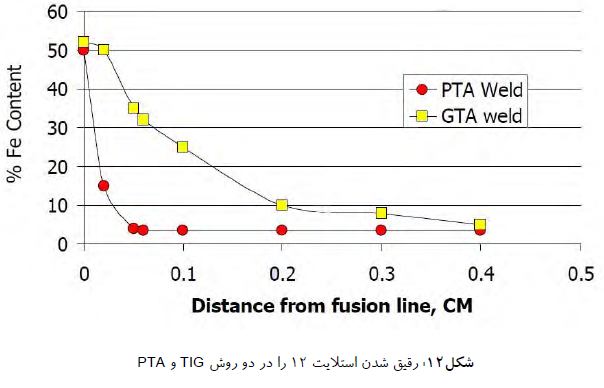

مقدم بر پارامترهای فرآیند، نوع خود فرآیند بر میزان رقیق شدن تأثیر به سزایی دارد. شکل 12 رقیق شدن استلایت 12 را در دو روش TIG و PTA مقایسه کرده است. همانطور که دیده می شود. رقیق شدن استلایت از مقدار 50 درصد آهن در خط ذوب. به سرعت به حدود 5 درصد در فاصله حدود 4 میلیمتری از خط ذوب ف پایه می رسد. روش PTA رقیق شدن کمتری را نسبت به روش FTG نشان می دهد. دقت شود که این دو روش در شرایط تنظیم بهینه پارمترها با هم مقایسه شده اند.

همانطور که مشاهده می شود. در روش PTA در فاصله یک میلی متر از خط ذوب، رقیق شدن به کمتر از 10 درصد می رسد.

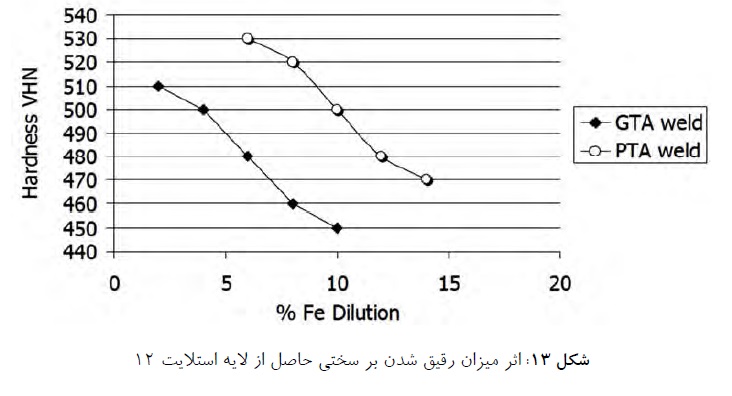

اثر میزان رقیق شدن بر سختی حاصل از لایه استلایت 12 در شکل 13 نشان داده شده است.

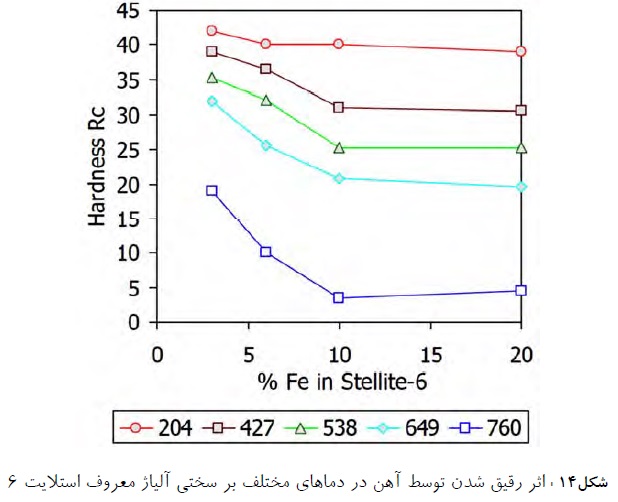

شکل 14 اثر رقیق شدن توسط آهن در دماهای مختلف بر سختی آلیاژ معروف استلایت 6 را نشان می دهد. همانطور که دیده می شود. رقیق شدن بیش از 10 درصد در دماهای مختلف اثر زیادی نداشته. و نمودار بین 10 تا 20 درصد در دماهای مختلف به شکل صاف است.

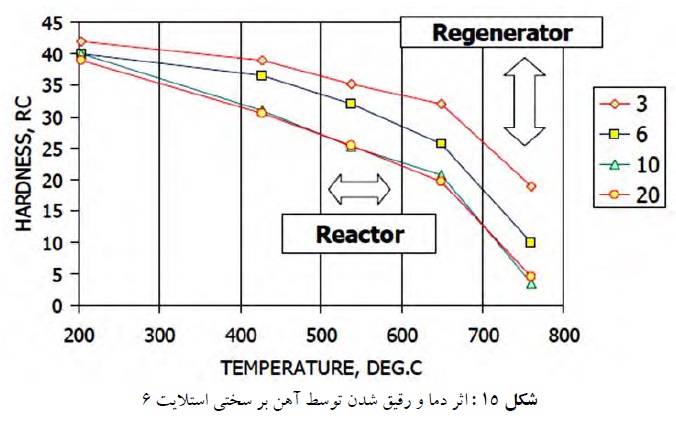

شکل 15 اثر دما و رقیق شدن توسط آهن بر سختی استلایت 6 را مشخص می کند. همانطور که دیده می شود. با افزایش دما تأثیر رقیق شدن بر افت سختی لایه استلایت بیشتر می شود.

duplex-فولاد زنگ نزن-فولاد حرارتی-لوله داپلکس- میلگرد داپلکس

فولادهای زنگ نزن آستنیتی و داپلکس

شدن ,استلایت ,رقیق ,لایه ,زنگ ,مقاومت ,رقیق شدن ,می شود ,زنگ نزن ,مقاومت به ,فولادهای زنگمشخصات

- راهنمایی خرید لوازم جانبی

- akhbarfannavari

- گرافیک جو | در جستجوی گرافیک

- gamesaport

- iranekade

- خط روز | Rooz Line

- parsianshop222

- lijihek591

- وپ کید جدیدترین ها

- تعمیرات موبایل

- طراح و توسعه دهنده وب 2023

- ایتاک

- دانلود سورس

- M.H.Zarei

- بومی زبان

- اطلاعات عمومی

- موبایل انار

- گروه موبایل دیجیتک(all os)

- itshaabake

- graphiic

- vpn-android

- دانلود آهنگ جدید

- خانواده برتر شعبه اصلی

- دانلود آهنگ جدید

- مجله اینترنتی آزادبکس | موزیک،تکنولوژی،زیبایی و عمومی

درباره این سایت